Auf Herz und Nieren getestet – Teil 2: Biegetests

Bei der Entwicklung unserer Kabel und Leitungen testen wir jedes Produkt ausgiebig in unseren Prüflabors. Im zweiten Teil unserer Serie stellen wir Ihnen die Biegetests vor.

In dynamischen Anwendungen wie etwa im Maschinen- und Anlagenbau oder der Antriebs- und Automatisierungstechnik sind Kabel und Leitungen häufig einer mechanischen Beanspruchung durch Biegung ausgesetzt. Zwar treten Biegungen auch bei der festen Verlegung so gut wie immer auf, die Belastung ist jedoch bei zwangsgeführter Bewegung durch die immer wiederkehrenden Richtungswechsel ungleich höher. Für die Leitung bedeutet das Stress pur: Drähte, Aderisolationen und Mantelmaterialien werden auf der innenliegenden Seite gestaucht, auf der äußeren hingegen gedehnt, wodurch sie reißen können. Beschädigungen bis hin zum Kabelbruch und damit einhergehende Störungen oder Funktionsausfälle sind die Folge.

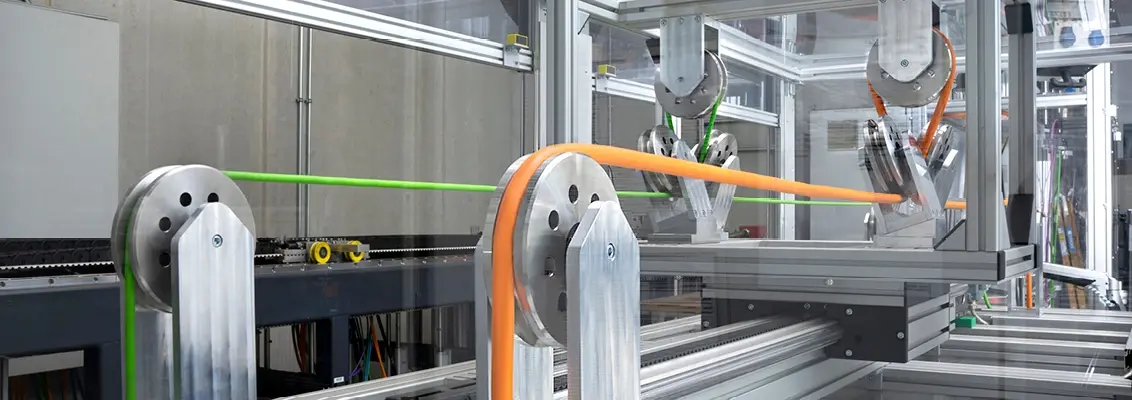

Um sicherzugehen, dass unsere Kabel und Leitungen den Strapazen des Alltags zuverlässig standhalten, führen wir in unseren Prüflabors Biegetests durch. Diese sind häufig durch Vorgaben des Kunden oder durch Normen wie die des VDE festgeschrieben. Dabei überprüfen wir die mechanische Festigkeit bei Biegebeanspruchung, indem unterschiedliche Belastungen und Biegeradien auf unseren Testanlagen simuliert werden. Unsere Testverfahren umfassen sowohl Wechselbiegeprüfungen mit zwei Rollen (in Anlehnung an DIN EN 50396 6.2) als auch Wechselbiegeprüfungen mit drei Rollen (in Anlehnung an DIN EN 50396 6.3). Parameter wie Geschwindigkeit, Beschleunigung und Verfahrweg lassen sich dabei flexibel variieren, um für eine Vielzahl von Anwendungsfällen praxisnahe Testbedingungen zu schaffen.

Jedes Kabel, das wir entwickeln, muss die strengen Prüfkriterien rundum erfüllen. An den Kupferleitern sowie den Isolations- und Mantelmaterialien dürfen keinerlei Beschädigungen durch die Tests festzustellen sein. Auch die komplette Verseilung mitsamt Beflechtungen und Bewicklungen muss ihrer ursprünglichen Lage entsprechen. Nur so ist sichergestellt, dass eine Leitung auch bei Millionen von Biegezyklen in der Praxis zuverlässig ihre Aufgabe erfüllt.

Leitungen, die in Energieführungsketten zum Einsatz kommen, unterziehen wir übrigens speziellen Schleppkettentests. Wie genau diese aussehen, erfahren Sie im nächsten Teil unserer Serie.

Fragen an den Experten

Günter Meyer ist Leiter des Dynamikprüfcenters im Werk Windsbach.

Was ist der Mindestbiegeradius, und was muss ich bei diesem Wert beachten?

Der Mindestbiegeradius ist der kleinstmögliche Radius, mit dem ein Kabel gebogen werden kann, ohne es zu beschädigen. Er wird als Vielfaches des Leitungsdurchmessers angegeben. Je kleiner dieser Wert ist, desto flexibler ist das jeweilige Kabel. Es gibt mehrere Branchenstandards, welche die Mindestbiegeradien für unterschiedliche Kabeltypen festlegen. Dabei gibt es vor allem zwischen festen und bewegten Anwendungen große Unterschiede: Eine Schleppkettenleitung vom Typ MULTIFLEX 512-C-PUR UL/CSA etwa hat für die feste Verlegung einen Mindestbiegeradius von 4 x d, im bewegten Einsatz beträgt dieser aber 7,5 x d. Das liegt daran, dass die Biegebelastung bei permanenter Bewegung deutlich höher ist, da die Leitung ständig unterschiedlich stark und in verschiedene Richtungen gebogen wird. Der geeignete Mindestbiegeradius ist daher bei der Auswahl von Kabel und Leitungen ein wichtiges Kriterium.

Wie lässt sich die Biegefähigkeit eines Kabels verbessern?

Da gibt es eine Vielzahl von Einflussfaktoren – angefangen bei der Wahl der optimalen Materialien. Kupferlitzen mit einem fein- oder feinstdrähtigen Leiteraufbau bieten in den meisten Fällen eine ausreichend hohe Biegefestigkeit, lediglich für einige Spezialanwendungen können auch Legierungen zum Einsatz kommen. Bei den verwendeten Isolations- und Mantelmaterialien ist auf eine entsprechende Flexibilität zu achten. Hier gibt es große Unterschiede, gerade auch bei Anwendungen in extremen Temperaturbereichen. Bei Kälte eignen sich zum Beispiel PUR- oder TPE-Ummantelungen, da diese nicht so sehr versteifen. Zudem haben der Durchmesser und Aufbau der Leitung große Auswirkungen auf die Biegefähigkeit. Eine kurze Schlaglänge, also eine stärkere Verdrehung innerhalb des Verseilverbands, macht das Kabel zum Beispiel biegsamer.